توضیحات

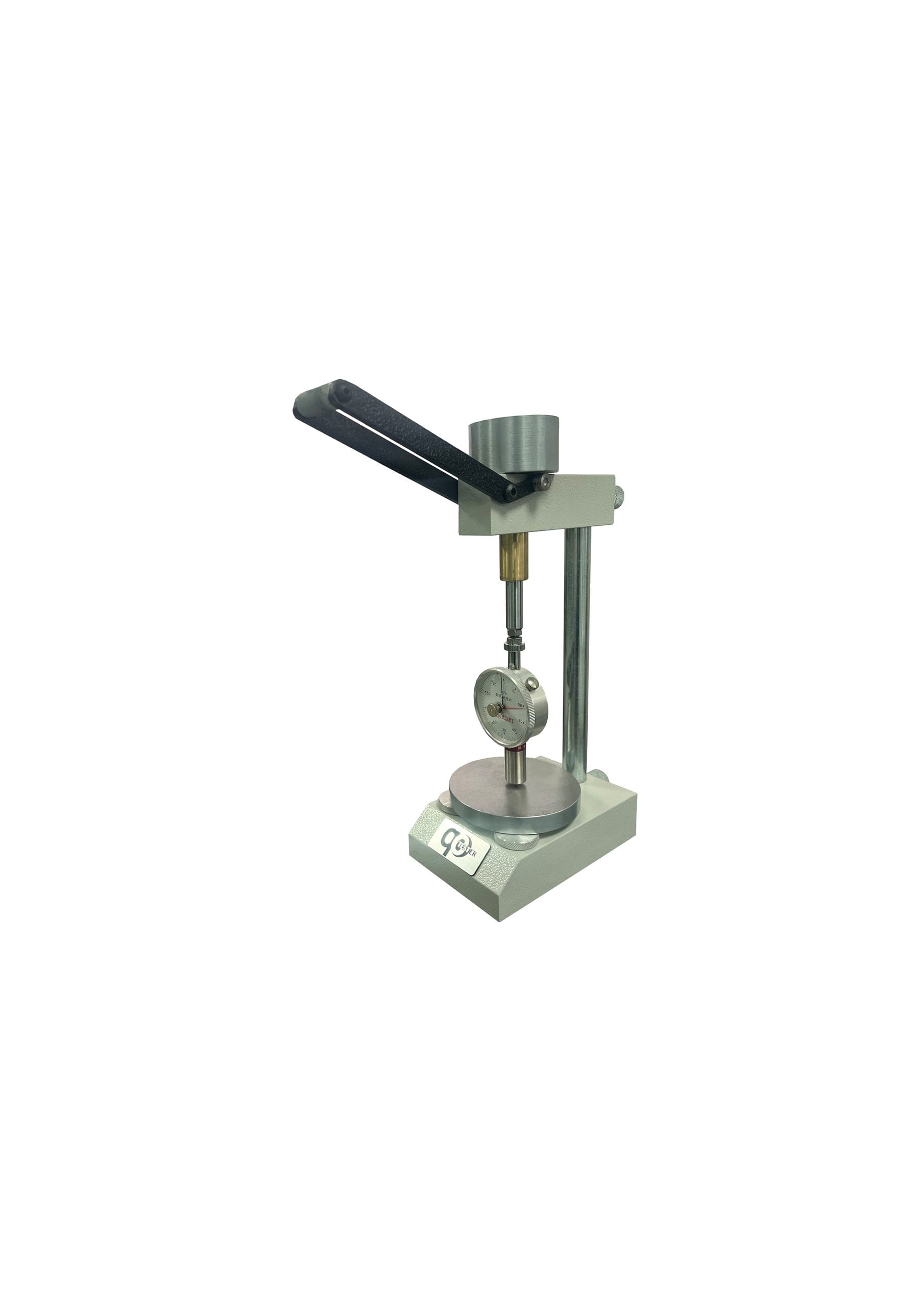

سختی سنج لاستیک شور A

دستگاه سختی سنج لاستیک و پلاستیک یک دستگاه قابل اعتماد برای اندازه گیری سختی مواد نرم مانند پلاستیک و لاستیک می باشد. این دستگاه دارای ثباتی است، که بالاترین عدد اندازه گیری شده را نشان می دهد. دستگاه سختی سنج لاستیک، عمق نفوذ سوزن را در ماده مورد اندازه گیری اندازه گیری می کند. عمق نفوذ سوزن به سختی مواد، خواص ویسکلوالاستیک آن، و مدت زمان آزمایش سختی سنجی، بستگی دارد. جهت تست سختی سنجی، لازم است که نیرو به صورت ثابت ، بدون شوک اعمال شود و سختی اندازه گیری شود.

سختی سنج چیست و آزمون آن به چگونه است؟

آزمون سختی پلیمرها بر مبنای روش های آزمونی میباشد که در ابتدا برای مواد فلزی به کار میرفته اند. سختی یک ماده عبارتست از مقاومت در برابر ایجاد فرورفتگی توسط یک جسم سخت تر. این تعریف ساده و توصیفی از سختی، با وجود آنکه برای کاربردهای عملی مبهم میباشد، به یک تعریف استاندارد تبدیل شده است. در آزمون های سختی استاندارد که امروزه اغلب مورد استفاده قرار میگیرند، یک جسم نفوذ کننده سخت به سطح نمونه مورد آزمایش فشار داده میشود. بنابراین یک تنش سه جهتی در محل فشار ایجاد میشود. در واقع تغییر شکل حاصل به صورت ترکیبی از تغییر شکل های کششی، فشاری و برشی میباشد.

آزمون سختی نسبتاً ساده و سریع میباشد و از نظر تجهیزات به انرژی و مواد کمی نیاز دارد، و در نتیجه یکی از آزمون های رایج در تعیین خواص مکانیکی مواد میباشد. همچنین این آزمون جزو آزمون های غیرمخرب محسوب میشود، چرا که در حین آزمون تنها چند فرورفتگی سطحی در نمونه ها ایجاد میشود که بر روی رفتار نمونه ها تاثیر چندانی ندارد. به همین دلیل با این روش امکان سنجش اجزای خیلی کوچک و لایه های نازکی فراهم میشود که به سختی میتوان در مورد سایر خواص آنها اطلاعاتی به دست آورد. در نهایت میتوان از روی مقادیر سختی به دست آمده و با استفاده از روابطی که از لحاظ آماری قابل اطمینان میباشند، حداقل در یک گروه خاص از مواد، سایر خواص مکانیکی را، مانند نقطه تسلیم، به دست آورد.

روش های آزمون سختی که هر یک برای گروه خاصی از مواد و دامنه کاربرد میباشند، در موارد زیر با یکدیگر متفاوت میباشند

شکل سوزن یا جسم نفوذ کننده: در پلاستیک های سخت از شکل هرمی (منشور) استفاده میشود. در حالیکه در لاستیک ها و مواد نسبتاً نرم شکل کروی به کار میرود. در durometer عمدتاً از مخروط ناقص استفاده میشود.

جنس سوزن (فولاد، فلز سخت، الماس)

میزان و زمان بار (اعمال نیرو): برحسب میزان بار روش های تعیین سختی در microindentation نیرو کمتر از حدوداً ۵N میباشد.

زمان اندازه گیری فرورفتگی: در فلزات با توجه به ثابت و دائمی بودن تغییر شکل، سنجش فرورفتگی پس از اعمال نیرو انجام میشود. اما در لاستیک ها با توجه به رفتار الاستیک این مواد، سنجش فرورفتگی در هنگام اعمال نیرو صورت میگیرد. در پلاستیک ها هر دو مورد فوق رایج است.

نحوه اندازه گیری سختی (از روی عمق نفوذ، مساحت ناحیه فرورفته، میزان نیرو)

همچنین آزمون سختی را به سه روش میتوان انجام داد

اعمال یک نیروی ثابت و اندازه گیری فرورفتگی حاصل

سنجش نیروی لازم جهت ایجاد یک فرورفتگی مشخص و ثابت

استفاده از یک فنر، که نتیجه آن تغییر نیرو با عمق نفوذ خواهد بود

هنگام انجام آزمون سختی برای پلاستیک ها بایستی رفتار موادی را نیز در نظر گرفت. تغییر شکل ممکن است کاملاً الاستیک، ویسکوا لاستیک و یا پلاستیک باشد. بنابراین موارد موثر زیر نیز بایستی ثبت شود:

دمای آزمایش

زمان افزایش نیرو

طول مدتی که تمام نیرو اعمال میشود

تاریخچه ماده (فرایند و انبار)

همچنین عواملی از قبیل آرایش یافتگی، تنش های باقیمانده و مورفولوژی بر روی نتایج آزمون تاثیر گذار میباشد.

یکی از اصلی ترین منابع خطا در تعیین سختی مواد پدیده strain hardening میباشد. برای از بین بردن این خطا بایستی میزان فرورفتگی و در نتیجه کرنش حاصل خیلی کم باشد.

با توجه به عوامل متعددی که ذکر شد، عموماً نتایج به دست آمده از یک روش را نمی توان با نتایج به دست آمده از روش های دیگر مقایسه نمود.

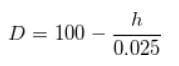

شاید بتوان گفت که رایج ترین روش، سختی سنج Shore است که خود دارای دو نوع میباشد. در Shore A از یک سوزن به شکل مخروط نوک تیز استفاده میشود و در Shore D سوزن به شکل یک مخروط با نوک کروی شکل میباشد. در هر دو مورد نیرو توسط وزنه و یک فنر اعمال میشود، و عمق فرورفتگی به عنوان معیاری برای سنجش سختی میباشد، طبق رابطه زیر:

که در این رابطه h عمق فرورفتگی در زمان اعمال کل نیرو میباشد و واحد آن بایستی mm باشد.

Shore A برای تعیین سختی لاستیک های نرم و پلاستیک های خیلی نرم، مانند PVC نرم شده به کار میرود،

و Shore D در مورد لاستیک های سخت و ترموپلاستیک هایی مانند PTFE کاربرد دارد. یکی از مزیت های روش Shore امکان کاربرد سیار آن میباشد، چرا که معمولاً از دستگاه های دستی وکوچک استفاده میشود.

یک نکته مهم در اینجا طول مدت اعمال نیرو قبل از خواندن سختی میباشد، چرا که هرچه زمان بیشتری نیرو اعمال شود، مقدار کمتری برای سختی به دست خواهد آمد. در استاندارد ISO زمان ۱۵ ثانیه ذکر شده است و در استاندارد ASTM زمان ۱ ثانیه.

این ابزار برای موادی مثل الاستومرها ، لاستیک، چرمی، PVC ، سیلیکون ، تفلون، Neopreen ها و غیره است.

عملکرد دستگاه

ابتدا سختی سنج بر روی پایه ی مناسب آن قرار گرفته و توسط دسته ی پایه سختی سنج ، در ارتفاع مناسب تنظیم شود. نمونه در محل تعبیه شده قرار گرفته و در این حالت وزنه 1 کیلوگرم در شورA یا 5 کیلوگرم در شور D برروی پایه قرار داده شود.میزان عددی که سختی سنج عقربه ای نشان می دهد میزان سختی لاستیک یا پلاستیک می باشد.